Wissensbausteine für Batteriezellen "Made in Germany"

Der ProZell-Industrietag verstärkt den Dialog zwischen Wissenschaft und Industrie. Die Herstellung von Batteriezellen erfolgt in vielen aufeinanderfolgenden Prozessschritten. Es wird gemischt, gerührt, beschichtet, gewalzt, geschnitten, gestapelt. Wie die Qualität des finalen Produkts verbessert werden und die Produktion kostengünstiger und umweltschonender ablaufen kann, daran arbeiten Wissenschaftlerinnen und Wissenschaftler bei ProZell. Der Kompetenzcluster zur Batteriezellproduktion wird seit 2016 vom Bundesministerium für Bildung und Forschung (BMBF) gefördert. Damit die Forschungsergebnisse schnell in die industrielle Anwendung überführt werden, setzt ProZell verstärkt auf Wissenstransfer in die Industrie. In diesem Jahr fand die dritte Auflage des Prozell-Industrietags am 27. Oktober 2020 in einem digitalen Konferenzformat statt.

„Wir wollen mit der Forschung in ProZell intensiv zum BMBF-Dachkonzept ‚Forschungsfabrik Batterie‘ beitragen und eine international wettbewerbsfähige industrielle Produktion von Batteriezellen in Deutschland und Europa etablieren“, sagt Professor Arno Kwade, Sprecher des Kompetenzclusters ProZell und Leiter des Instituts für Partikeltechnik der Technischen Universität Braunschweig. „Wir demonstrieren schon heute, was im Labor- und Pilotmaßstab alles erfolgreich möglich ist. Jetzt gilt es, das Gelernte in die industrielle Nutzung zu überführen.“

Das Cluster fördert den Dialog zwischen allen beteiligten Akteuren aus Forschung und Wirtschaft durch die Organisation eines Industrietags, um weitere Kooperationen zu etablieren und industrielle sowie wissenschaftliche Anforderungen auszuloten. Am 27. Oktober 2020 stellten die Cluster-Mitglieder ihre Forschungsergebnisse vor. Es konnte beispielsweise gezeigt werden, dass durch dickere Elektroden eine Erhöhung der Energiedichte erreicht werden kann. Einzelne Herstellungsprozesse konnten beschleunigt werden und führen damit zu einer Senkung der Produktionskosten. Darüber hinaus wurden neue Prozesstechnologien zur Herstellung von Batterieelektroden präsentiert, die mit geringeren oder ganz ohne Lösungsmittel auskommen, Materialkosten einsparen und so den ökologischen Fußabdruck verbessern.

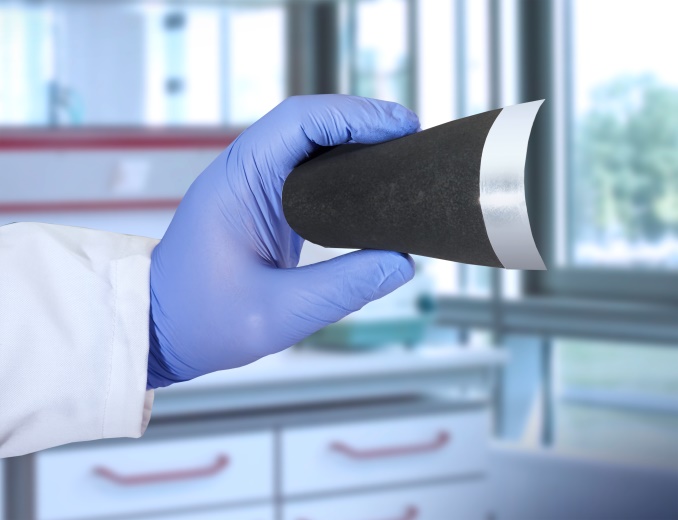

Ziel des Cluster-Projektes ÖkoTroP ist die Entwicklung von Technologien zur Herstellung homogener trockenbeschichteter Elektroden mit optimierter Elektrodenstruktur.

Im Rahmen dieses Projektes wird am Fraunhofer ISIT ein Trockenbeschichtungsverfahren optimiert. Beim Fraunhofer IPA wird die elektrostatische Trockenbeschichtung weiterentwickelt. Die TU Braunschweig prüft die prinzipielle Machbarkeit für einen Siebauftrag und eine Direktkalandrierung und konkretisiert die Leistungsfähigkeit, auch im Vergleich zu den am ISIT und IPA entwickelten Verfahren.

Alle Technologien werden sowohl für Graphit Anoden als auch für NCM 622 Kathoden in den Rolle-zu-Rolle-Prozess überführt. Dabei analysieren die Wissenschaftler die Zusammenhänge zwischen Verfahren, Prozessparametern und Elektrodenleistung. Außerdem untersuchen und vergleichen sie die für den Ressourcenverbrauch der Technologien bestimmenden Größen. Schließlich wollen sie wichtige Qualitätsparameter der vier Trockenbeschichtungsverfahren (wie beispielsweise die Gleichmäßigkeit der Beschichtungsdicke, die Massenbeladung, die mechanische Stabilität und die Randausbildung) identifizieren und verbessern. Wichtige Aspekte des Forschungsvorhabens sind auch die Beurteilung der Verfahrenskosten und ihre ökologische Bewertung.

Alle Trockenbeschichtungstechnologien haben das Potential, die Kosten und Emissionen der Elektrodenherstellung gegenüber den heute üblichen Verfahren deutlich zu senken. Die im Projekt ÖkoTroP erzielten Ergebnisse leisten damit einen direkten Beitrag zur Entwicklung wirtschaftlicher Speichertechnologien für mobile und stationäre Anwendungen.

Das Kompetenzcluster ProZell

Das lebendige ProZell-Netzwerk schafft in Zusammenarbeit mit dem BMBF, dem Kompetenznetzwerk für Lithium-Ionenbatterien (KLiB) und dem Managementkreis von ProZell erfolgreich Synergien zwischen Wissenschaft und Wirtschaft. Ziel ist es, die Grundlagen für eine leistungsstarke und kostengünstige Batteriezell-Produktion "Made in Germany" zu schaffen. Netzwerk-Partner sind die TU Braunschweig, das Karlsruher Institut für Technologie, die Hochschule Landshut, die TU Berlin, die TU Clausthal, die TU Bergakademie Freiberg, das Zentrum für Sonnenenergie- und Wasserstoff-Forschung Baden-Württemberg, das Deutsche Zentrum für Luft- und Raumfahrt via des Helmholtz-Instituts Ulm, die Universität Ulm, die RWTH Aachen, die TU Dresden, die TU München, die WWU Münster via des MEET Batterieforschungszentrum Münster, die Fraunhofer-Gesellschaft und das Forschungszentrum Jülich via des Helmholtz-Instituts Münster.

Fraunhofer-Institut für Siliziumtechnologie

Fraunhofer-Institut für Siliziumtechnologie