Saskia Schröder & Helge Schimanski

Fortschrittliche Fehleranalyse als Grundlage für zuverlässige Elektronik

Erhöhte Zuverlässigkeit durch verbesserte Anlieferqualität und Fertigungsprozesse.

Fortschrittliche Fehleranalyse stellt die Grundlage für Qualität, Zuverlässigkeit und garantierte Funktion elektronischer Produkte im Produktlebenszyklus dar.

Trotz größter Anstrengungen ist eine fehlerfreie Baugruppenfertigung nicht zu realisieren, insbesondere unter wirtschaftlichen Gesichtspunkten. Im Fehlerfall bedarf es einer schnellen Analyse, um die Ausfallzeiten in der Produktion zu minimieren oder im ungünstigsten Fall eines Feldausfalls für bereits in Betrieb befindliche elektronische Systeme zielgerichtet einen Rückruf zu starten.

Fehler entstehen und es geht hierbei nicht um die Frage ob, sondern nur wann Fehler auftreten. Daher bedarf es einer Fehlerkultur, in der Fehler ohne Schuldzuweisung offen besprochen und Ursachen abgestellt werden können. Voraussetzung hierfür ist eine zielgerichtete Fehleranalyse, die unter Einbeziehung aller notwendigen Informationen möglichst aller an der Lieferkette Beteiligten erfolgen sollte. Die Natur des Fehlers (elektrisch, mechanisch, …), der Fehlerort, die Ausfallumgebung (Prozessfehler, Zuverlässigkeitstest, Feldausfall) und Ausfalldaten (Anzahl fehlerhafter Teile, betroffene Charge, …) stellen neben den Kundenerwartungen die Grundlage für eine fortschrittliche Fehleranalyse dar.

Auf Basis der Anforderungen und Definition der Abnahmekriterien werden im ISIT durch hochqualifizierte Mitarbeiter mit Hilfe modernster Laborausstattung zerstörungsfreie und zerstörende Untersuchungen an elektronischen Produkten durchgeführt.

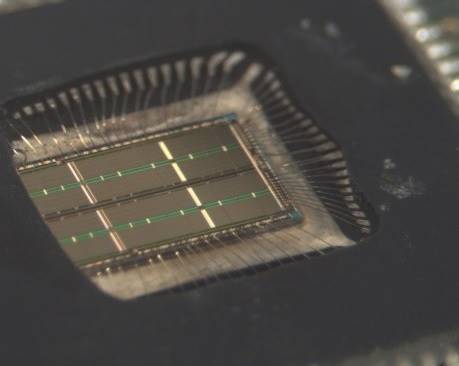

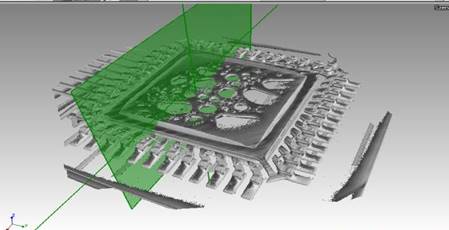

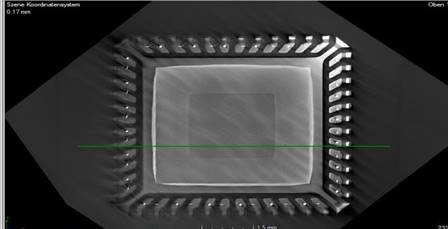

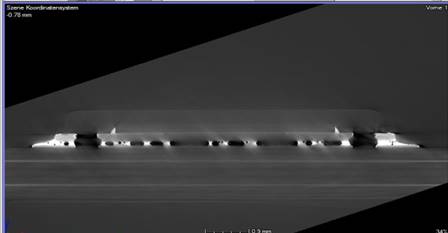

Nichtzerstörende Prüfungen sind z.B. die visuelle Inspektion, (LaserScan-)Profilometrie, Röntgendurchstrahlung (2D und 3D), IR-Spektroskopie, Kontaminationsmessung, Ultraschalluntersuchung und elektrische Prüfungen.

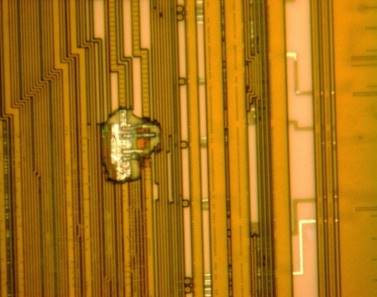

Zerstörende Prüfungen, die zur Analyse eingesetzt werden sind u.a. metallographische Zielpräparation als Mittel der Querschliffanalyse, Rasterelektronenmikroskopie inklusive Elementanalyse durch energiedispersive Röntgenspektroskopie sowie erweiterter Probenpräparation mittels Focus Ion Beam, elektrische Prüfungen bis zum Ausfall und mechanische Tests (Zug-, Scher-, Druck-, Schäl-, Biege- und Härteprüfung).

Fehler, die durch Korrosion und elektrochemische Migration, falsches Baugruppenhandling, Feuchteempfindlichkeit der zu verarbeitenden Bauelemente oder Alterungsmechanismen durch thermischen oder thermomechanischen Stress entstehen, werden so detailliert und umfassend dargestellt.

Hierbei wird immer wieder unter Einbeziehung aller Beteiligten Ursachenforschung betrieben und es werden Wege aufgezeigt, wie Anlieferqualität und Fertigungsprozesse verbessert werden können, was letztendlich die Grundlage für zuverlässige Elektronik darstellt.

Das könnte Sie auch noch interessieren

Fraunhofer-Institut für Siliziumtechnologie

Fraunhofer-Institut für Siliziumtechnologie