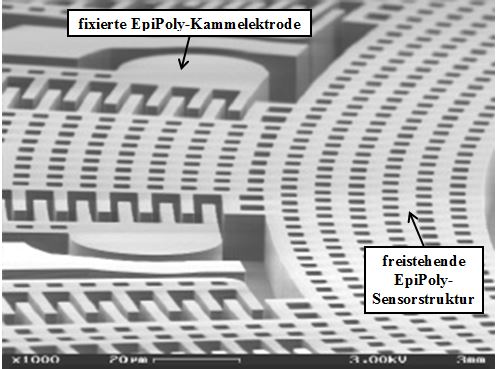

Die Technologieplattform PSM-X2 verwendet zur Erzeugung von statischen und beweglichen Sensorstrukturen eine stressarme, 10-30 µm dicke Polysiliziumschicht. Durch Verwendung von hochauflösender Lithographie können minimale Strukturbreiten bis 0.5 µm realisiert werden.

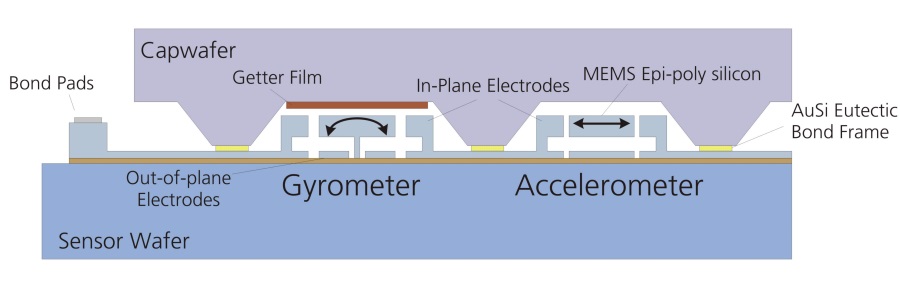

Für die kapazitive Detektion von Bewegungen senkrecht zur Ebene sind zusätzlich Gegenelektroden implementiert. Das gibt die Möglichkeit auch sog. out-of-plane Bewegungen anzuregen und zu detektieren. Additive, funktionelle Schichten erhöhen die Zuverlässigkeit und Robustheit des MEMS Elements (z.B. Anti-Stiction, Schockfestigkeit).

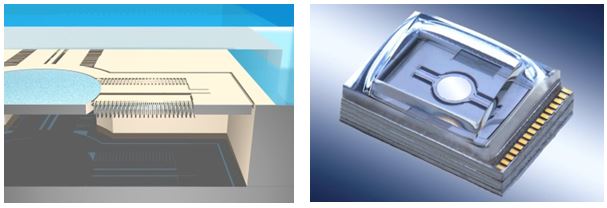

Im Prozess ist eine Verkapselung der Baulemente auf Wafer-Ebene integriert. Die feste Verbindung von Sensor- und Deckelwafer, das sog. Wafer-Level Packaging, wird hier durch ein Gold-Silizium Eutektikum bei rund 400°C erzeugt. Dabei sorgt der metallische Bondrahmen für eine hermetische Abdichtung, so dass der beim Verbindungsprozess eingestellte Druck über die gesamte Lebensdauer erhalten bleibt.

Durch Integration einer Getterschicht kann ein Innendruck von bis zu 10-6 bar erreicht werden. Die Verwendung der neuartigen Multi Pressure WLP Technology erlaubt die Einstellung von unterschiedlichen Kavitätsinnendrücken auf Waferebene. Verwendung findet die PSM-X2 Plattform derzeit im Bereich der Inertialsensorik, der Mikrospiegel sowie Elektronen-optischen Ablenkeinheiten.

Das Fraunhofer ISIT hat eine innovative Herstellungstechnologie zur Herstellung von leistungsfähigen MEMS Scannern entwickelt, den so genannte „Zweilagen-EpiPolysilizium-Prozess“. In Anlehnung an die schon bereits bestens am ISIT etablierte Herstellungstechnologie PSM-X2 für Inertialsensoren werden die Scanner aus zwei 30 µm dicken Epipoly-Siliziumschichten strukturiert. Auf diese Weise können höhenversetzte Fingerelektroden realisiert werden, die sowohl zum elektrostatischen Antrieb der Scanner als auch zur kapazitiven Positionsdetektion der Spiegelstellung benutzt werden können.

Fraunhofer-Institut für Siliziumtechnologie

Fraunhofer-Institut für Siliziumtechnologie