Mario Reiter

Bewertung von Einpressverbindungen

Die Einpresstechnik ist eine spezielle Verbindungstechnik zur lötfreien Kontaktierung zwischen Leiterplatten und mechanischen Verbindungselementen wie Steckern oder Leistungsanschlüssen. Die Vorteile der Einpresstechnik sind die recht einfache, lötfreie Montage (wegfallende Temperaturbelastung der Anschlusskomponenten), hohe Haltekräfte, gasdichte elektrische Kontaktierung sowie keine Lötartefakte (wie z.B. durch Lotreste, Lotkugeln, Lotbrücken, Flussmittelrückstände oder ungenügenden Lotdurchstieg). Zusätzlich ist generell eine Reparatur- und Recyclingfähigkeit gegeben.

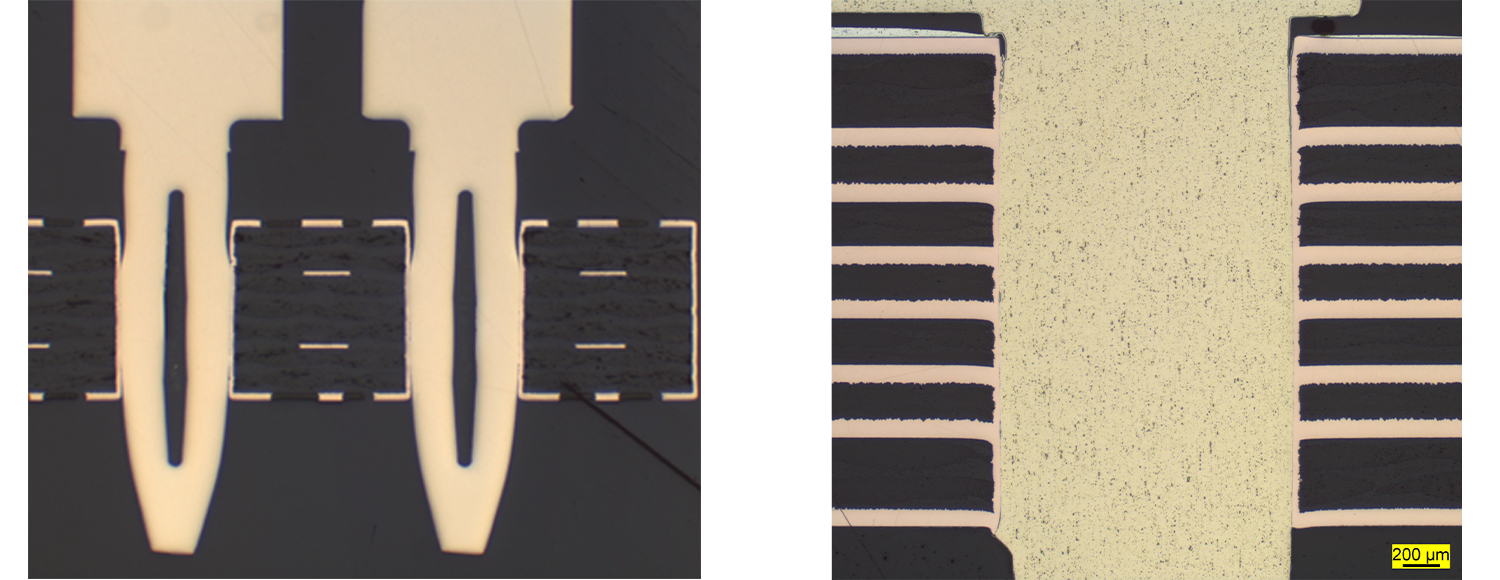

Zur Verbindungsbildung wird der Einpressstift in die Durchkontaktierung einer Leiterplatte gepresst und erzeugt so eine sichere elektrische und mechanische Verbindung. Man unterscheidet:

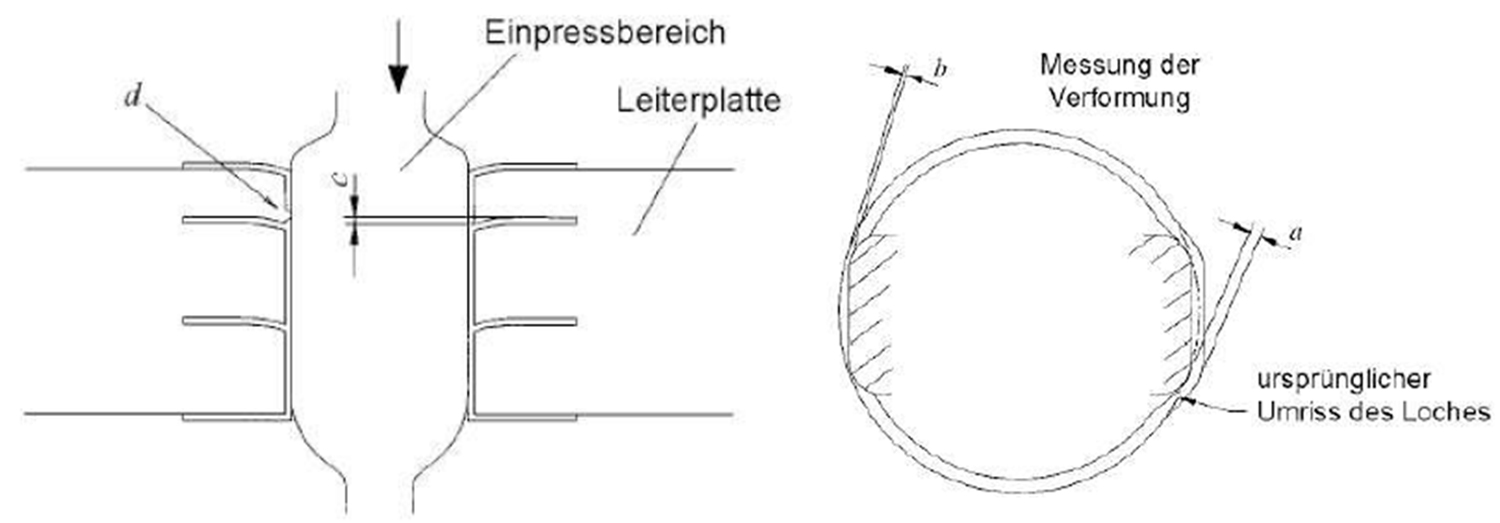

- verformbare Stifte (Steckeranwendungen, Bild 1), bei denen der Kontakt im Bereich der Einpresszone zusammengedrückt wird. Die Anpresskraft des Stiftes sorgt für eine definierte Verformung in der Leiterplattenhülse

- massive Stifte (Leistungsanschlüsse, Bild 2), die keine eigene Federwirkung bereitstellen. Es wird primär die Leiterplatte im Bereich der Bohrung deformiert.

Um eine Verformung zu gewährleisten, muss die Diagonale des Stiftquerschnitts größer sein als der Durchmesser der Leiterplatten-Durchkontaktierung.

Bei richtiger Ausführung zeichnet sich die Einpressverbindung durch eine hohe Zuverlässigkeit und Langlebigkeit aus. Um dies zu gewährleisten, muss eine Abstimmung der Bohrungsdurchmesser auf den Einpresskontakt und die Einhaltung enger Toleranzen bei den Leiterplatten-Bohrungen garantiert sein.

Wenn Geometrien und die Verarbeitungsparameter der verwendeten Komponenten nicht aufeinander abgestimmt sind, kann es zu einer Vielzahl von Fehlerbildern kommen, wie z.B. mechanische Bewegung zwischen dem Einpresskontakt und der Leiterplatte (unzureichende Pressung), verbogener, verdrehter oder gebrochener Einpresskontakt (zu hohe Einpresskraft), ungenügende Strombelastbarkeit der Einpressverbindung (verringerte Kontaktfläche) oder Delamination, Hülsen- oder Leiterbahnabriss in der Leiterplatte.

Die Anforderungen an die Einpressverbindungen sind u.a. in der Norm DIN EN 60352 geregelt. Diese beschreibt die Überprüfung der elektrischen Leitfähigkeit, die Bestimmung der Materialzusammensetzung, die Messung von elektrischen Widerständen, Durchführung von Auszugsversuchen sowie die Erstellung von Schliffbildern mit mikroskopischer Auswertung zwecks Analyse und Bestimmung des Verdichtungsgrades. Bei der Ausführung entsprechender Untersuchungen unterstützt die Arbeitsgruppe Modul-Services vom Fraunhofer ISIT mit einer entsprechenden Laborumgebung.

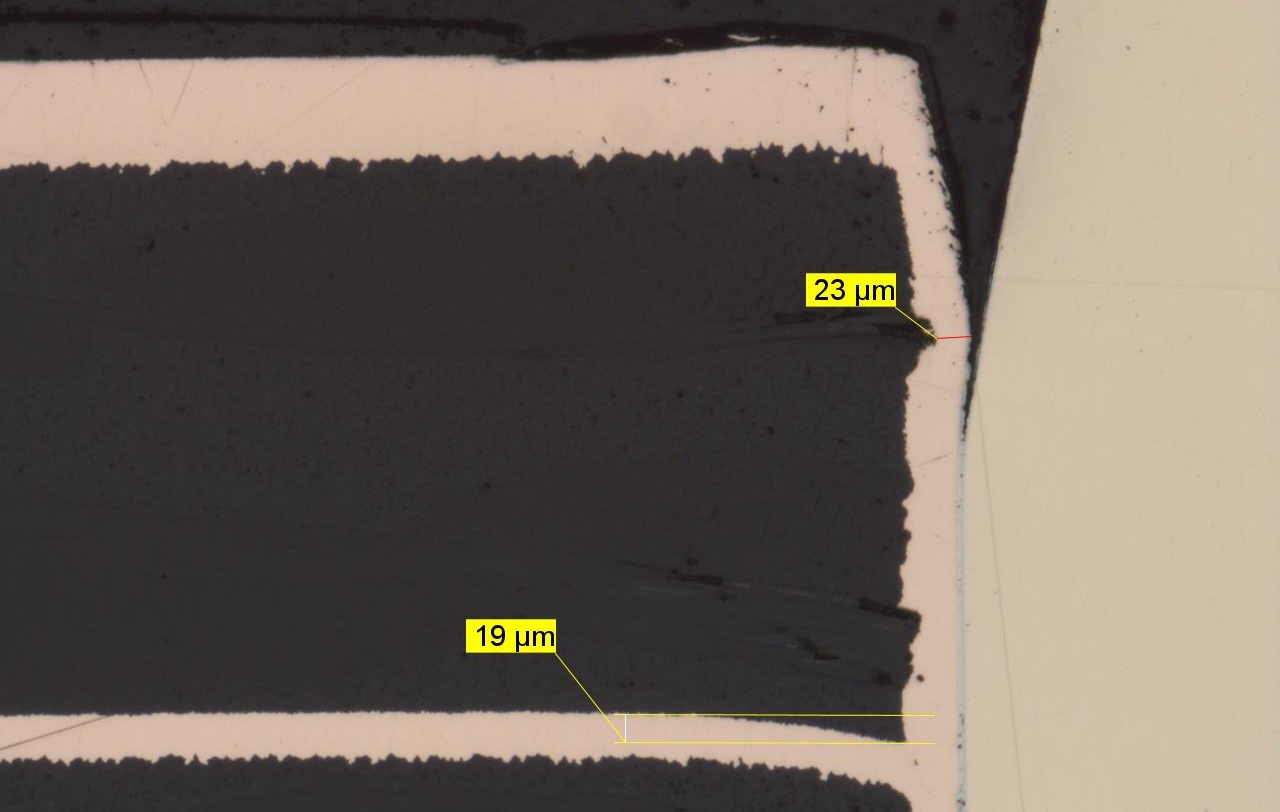

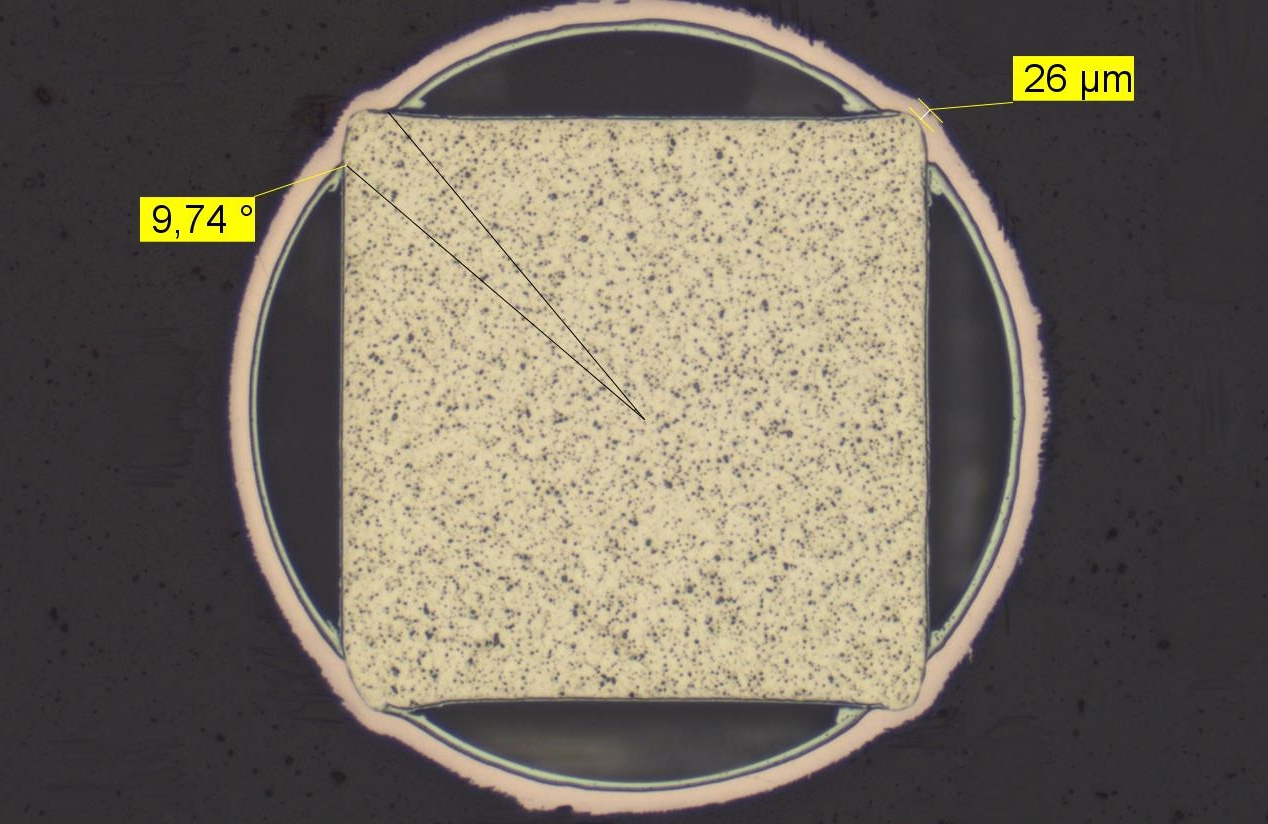

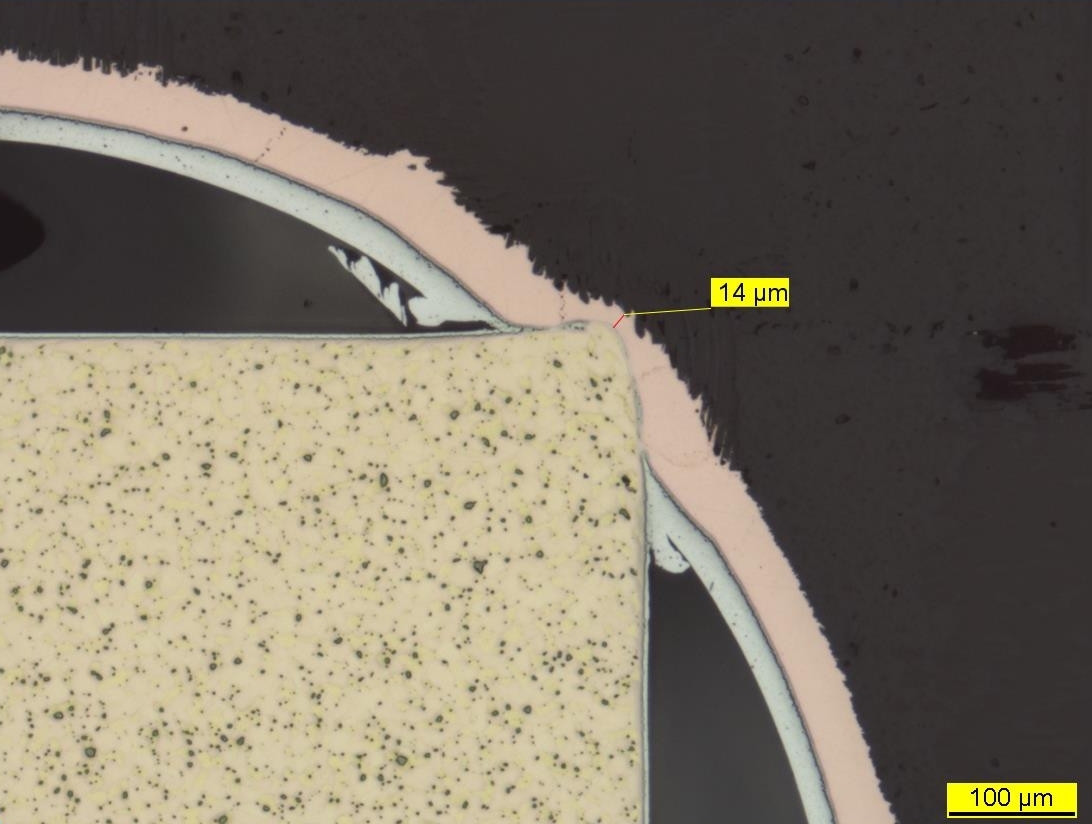

Ein Hauptkriterium für die Qualitätsbewertung ist die Verformung der fertigen Einpressverbindung. Diese wird mit Hilfe von Querschliffen in Längs- und Querrichtung ermittelt (Bilder 3, 4).

Die Leiterbahnverbiegung darf z.B. durch den Einpressvorgang nicht größer als 50µm, die Hülsenrestdicke nicht kleiner als 8µm und das Leiterplattenmaterial nicht sichtbar geschädigt sein (Bilder 5, 7). Für einen Leistungsanschluss muss der Anbindungswinkel einer Ecke des Kontaktstiftes typischerweise mindestens 3° betragen (Bild 6). Daher ist es notwendig, dass der zu verpressende Bauteil-Pin im Querschnitt eine minimal größere Diagonale aufweist als die durchkontaktierte Bohrung der Leiterplatte.

Ziel ist es, Verbindungen mit einem möglichst hohen Verdichtungsgrad bei geringster Schädigung und daraus resultierend einen optimalen elektrischen Übergangswiderstand an der Pressstelle zu erzielen. Je geringer der Anfangswiderstand einer Verbindung ist, desto besser ist auch die elektrische Alterungsbeständigkeit.

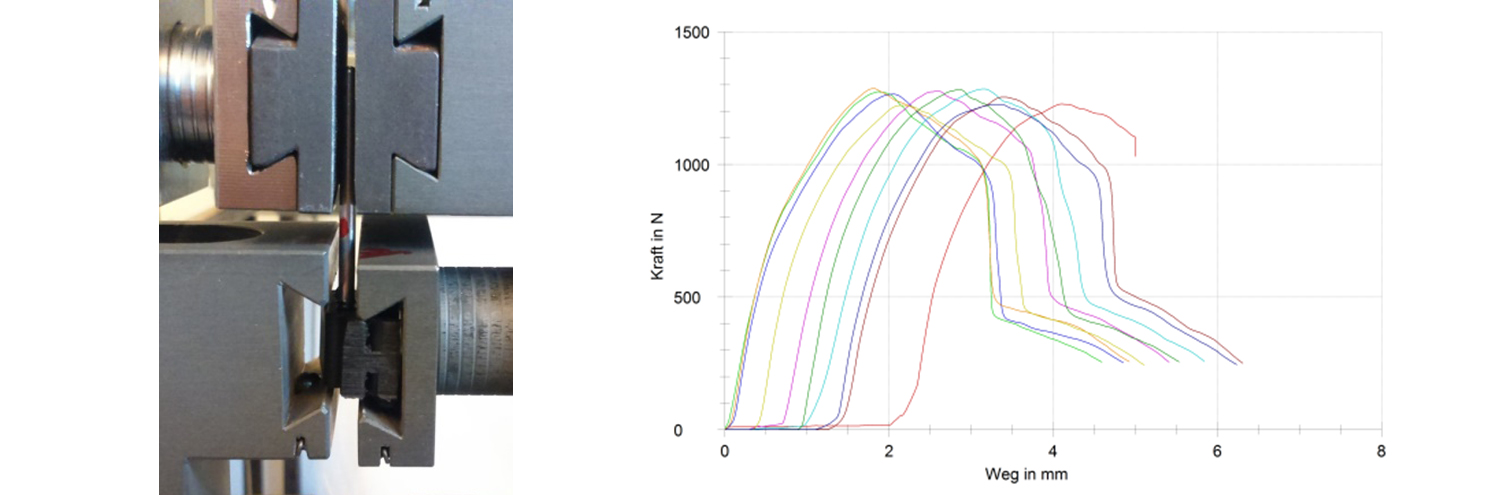

Neben der Querschliffprüfung bietet das Fraunhofer ISIT auch mechanische Prüfungen zur Ermittlung von Auszugs- bzw. Auspresskräften an.

Dazu stehen mechanische Prüfsysteme bereit, die zur Einpresskraftbestimmung Zug- und Druckprüfungen realisieren können. In Bild 8 sind die Spannbacken einer Zugprüfmaschine während der Auszugskraftprüfung eines Pins dargestellt – die Kurven in Bild 9 zeigen die Messwerte einer Prüfcharge.

Neben den Zug- und Druckprüfungen lassen sich weiterhin sowohl Biege- Dehnungs- Kriechuntersuchungen sowie elektrische und fraktografische Messungen realisieren.

Das könnte Sie auch noch interessieren

Fraunhofer-Institut für Siliziumtechnologie

Fraunhofer-Institut für Siliziumtechnologie