Neue Wege für leistungsfähigere MEMS-Sensoren

Kristallisierte dicke a-Si:H-Schichten

Das Ziel der Studie war es, herauszufinden, ob a-Si:H-Schichten als strukturelles Material für die Oberflächenmikromechanik von MEMS-Inertialsensoren geeignet sind. Diese Sensoren basieren in der Regel auf Silizium, da es sich durch hohe elektrische Leitfähigkeit, mechanische Stabilität und gute thermische Eigenschaften auszeichnet. In der Praxis bestehen ungefähr 80% der MEMS-Inertialsensoren aus dicken Poly-Si-Schichten (10-18 μm) – mit allen Nachteilen eines energieintensiven Herstellungsprozesses.

Für die Studie wurden p-Typ Silizium (100) Wafer mit einem Durchmesser von 200 mm verwendet, die mit verschiedenen SiO₂-Typen beschichtet und anschließend mit einer dicken a-Si:H-Schicht versehen wurden. Die neue Methode setzt auf eine deutlich niedrigere Abscheidetemperatur und die anschließende gezielte Kristallisation. Dabei wird der Herstellungsprozess nicht nur günstiger, sondern auch flexibler und potenziell nachhaltiger. Um die Materialqualität zu überprüfen, wurden die a-Si:H-Schichten auf vielfältige Weise charakterisiert. Dabei lag der Fokus auf:

- Elektrischer Leitfähigkeit: Höhere Kristallisationstemperaturen fördern die Umwandlung von amorphem zu kristallinem Silizium und verbessern die Leitfähigkeit. Zu viel Phosphor-Dotierung wirkt jedoch kontraproduktiv – sie führt zu Defekten und erhöhtem spezifischem Widerstand.

- Mechanischen Spannungen: Diese werden stark durch die Prozessbedingungen beeinflusst. Besonders effektiv ist ein zweistufiges Ausheizen, das Spannungen in stark dotierten Schichten reduziert.

- Kristallinität: Röntgendiffraktionsmessungen belegen den erfolgreichen Kristallisationsprozess. Gleichzeitig zeigt sich, dass eine zu hohe Dotierung die Kristallbildung stören kann.

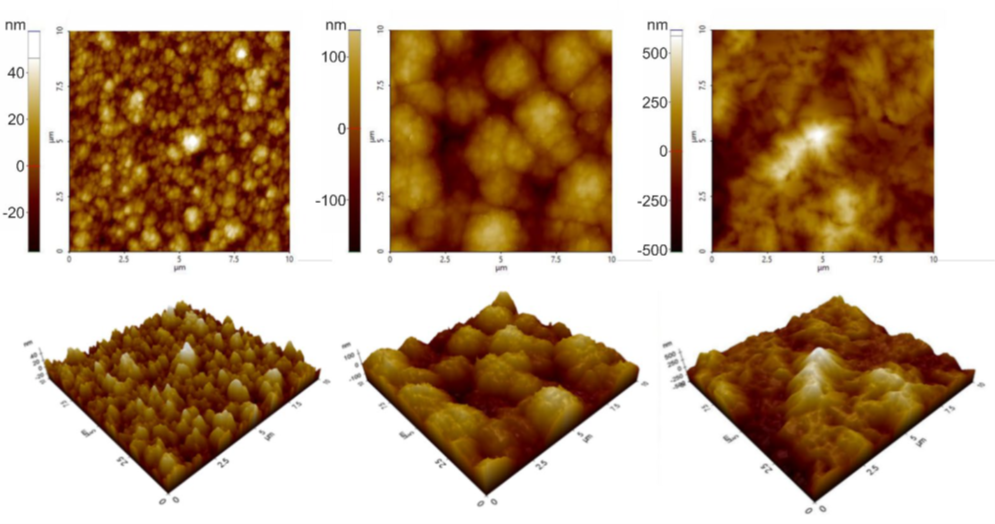

- Oberflächenrauheit: Die a-Si:H-Schichten weisen – vor allem bei niedriger PH₃-Zuführung – eine deutlich glattere Oberfläche als herkömmliche epi-polykristalline Schichten auf. Das ist ein Vorteil bei der späteren Lithographie.

Warum dieser Ansatz zukunftsweisend ist:

Der große Vorteil der kristallisierten a-Si:H-Schichten liegt im energieeffizienten, skalierbaren Herstellungsprozess. Während klassische poly-Si-Schichten teure Hochtemperaturprozesse erfordern, gelingt hier die Strukturierung bei moderaten Temperaturen. Die Herstellung erfolgt durch thermische Oxidation sowie durch plasma-unterstützte chemische Gasphasenabscheidung (PECVD) mit Silan (SiH₄) oder Tetraethylorthosilicate (TEOS).

Zugleich bietet die neue Methode viele Möglichkeiten zur gezielten Optimierung: Die Steuerung von Dotierung, Kristallisationstemperatur und Nachbehandlung beeinflusst gezielt elektrische, mechanische und strukturelle Eigenschaften. Die Studie zeigt, dass dicke, kristallisierte a-Si:H-Schichten eine Alternative zu herkömmlichem poly-Si in der MEMS-Herstellung sind. Sie bieten vergleichbare – teils sogar bessere – Eigenschaften bei gleichzeitig geringeren Kosten und Energieverbrauch. Um das volle Potenzial auszuschöpfen, ist jedoch weitere Forschung nötig. Insbesondere die genauen Mechanismen der Kristallbildung und ihre Abhängigkeit von den Prozessparametern müssen besser verstanden werden. Die Zukunft der MEMS könnte damit jedoch nicht nur leistungsfähiger, sondern auch effizienter werden.

Fraunhofer-Institut für Siliziumtechnologie

Fraunhofer-Institut für Siliziumtechnologie