Sven Grünzig, Matthias Landwehr und Sascha Bönhardt

Autarke Energieversorgung für vernetzte Sensoren

Vernetze Sensoren mit ausreichend Energie zu versorgen und die Energie vor Ort zu speichern haben sich Fraunhofer-Forscher zur Aufgabe gemacht. Entstanden sind verschiedene, neuartige Komponenten.

Fraunhofer-Forscher:innen arbeiten am Leitprojekt „Towards Zero Power Electronics“ daran, elektronische und vernetzte Systeme zu entwickeln, die möglichst wenig Energie benötigen. Entstanden ist unter anderem ein komplettes Sensorsystem: der Smart City Sensor. Damit lässt sich der Feinstaub in der Stadt messen. Bisher war es extrem aufwendig, den Feinstaub in der Luft zu messen. In Städten können deshalb nur an ausgewählten wenigen Knotenpunkten Messdaten gleichzeitig erhoben werden. Mit ihrer Neuentwicklung wollen die Fraunhofer-Forscher eine dichtere und genauere Messung ermöglichen.

Die energieautarken Sensorknoten können an Straßenlampen oder an Bussen angebracht werden und bestimmen so die Partikelkonzentrationen in der Umgebungsluft. Durch die intelligente Vernetzung der Knoten und Anbindung an gängige Cloud-Plattformen entsteht ein detailliertes Modell vom Feinstaubausstoß in der Stadt. Den Anwendungen sind kaum Grenzen gesetzt: Über die vernetzen Sensoren lässt sich der Verkehrsfluss steuern oder Navigationssysteme orientieren sich und passen ihre Routen selbstständig an. Die benötigte Energie erzeugen in vielen Fällen Solarzellen. In Tunneln, in Rohren, unter Brücken oder in Straßenschluchten entfällt die Energiequelle. Die Fraunhofer-Forscher:innen suchten nach alternativen, geeigneten Energiequellen und haben neue Verfahren entwickelt, um mit ihnen Energie für das System zu generieren. Eine Idee war beispielsweise, das Sensorsystem mit einem kleinen, sehr leicht laufenden Windrad zu koppeln, welches sich selbst durch geringste Luftströme dreht. Die an dem Windrad montierten Magnete versetzen einen in dem System integrierten Energy-Harvester in Schwingung. Das Energy-Harvester-Modul wandelt die mechanischen Schwingungen in elektrische Energie, speichert sie und stellt sie dem System dann passgenau zur Verfügung.

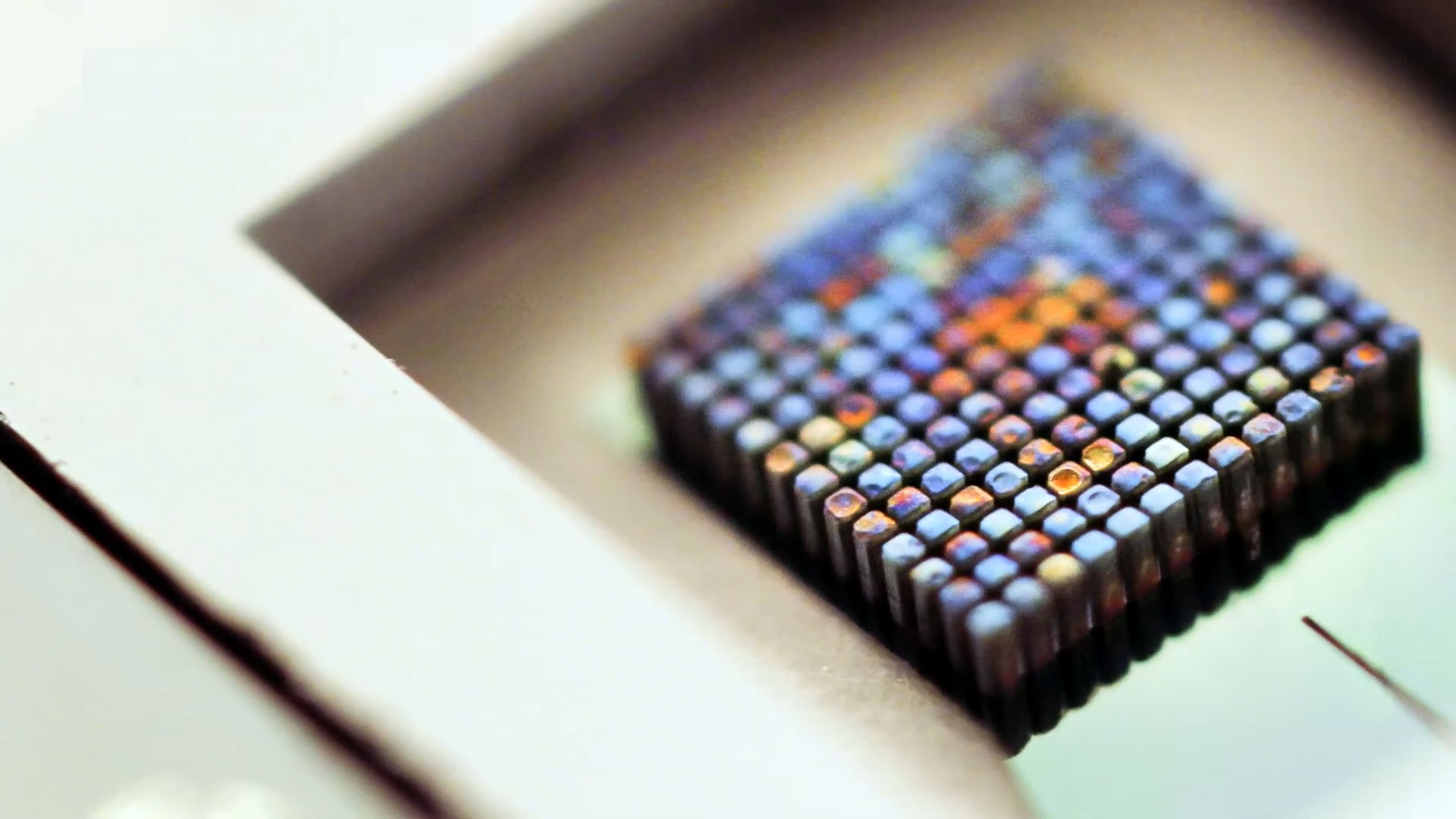

Ein Blick auf den mikromechanischen Harvester

Das System benötigt die Energie des Harvesting-Moduls vor allem für den IoT-Core. Dabei handelt es sich um eine sehr energieeffiziente Rechnereinheit, die außerdem Schnittstelle zur Außenwelt ist. Bei den einzelnen Komponenten des Harvesting-Moduls handelt es sich um einen am Fraunhofer ISIT entwickelten mikromechanischen Harvester, der mit einem neuartigen Fertigungskonzept eine magnetische Anregung ermöglicht. Dank dem Einsatz moderner Materialien kann der Harvester eine größere Menge elektrischer Energie erzeugen, die bisher nur deutlich größeren Bauteilen vorbehalten war. Dazu kommt eine integrierte Schaltung, um die Energie aus dem Harvester umzuwandeln. Damit ist das Harvesting-Modul in der Lage, die Lebensdauer der Batterien jedes einzelnen autarken Sensorknotens deutlich zu verlängern.

Ein erster Schritt, um die Leistungsdichte zu erhöhen war es, Scandium- Aluminiumnitrid-Schichten zu entwickeln und sie in den Biegebalken des Harvesters zu integrieren. Mit dem verbesserten Material ist es möglich, die Leistung um den Faktor drei im Vergleich zu den bisherig Aluminiumnitrid-basierten Harvestern zu steigern. Ein weiterer Ansatzpunkt, die Leistungsdichte zu erhöhen war es, die Siliziumschwungmasse durch Materialien mit höherer Dichte zu ersetzen. Dabei wird ein vorgefertigter Magnet nach dem Silizium-Herstellungsprozess manuell an den Biegebalken befestigt – eine aufwendige und daher teure Prozedur.

Mehr Leistung dank eines Neodym-Magnets

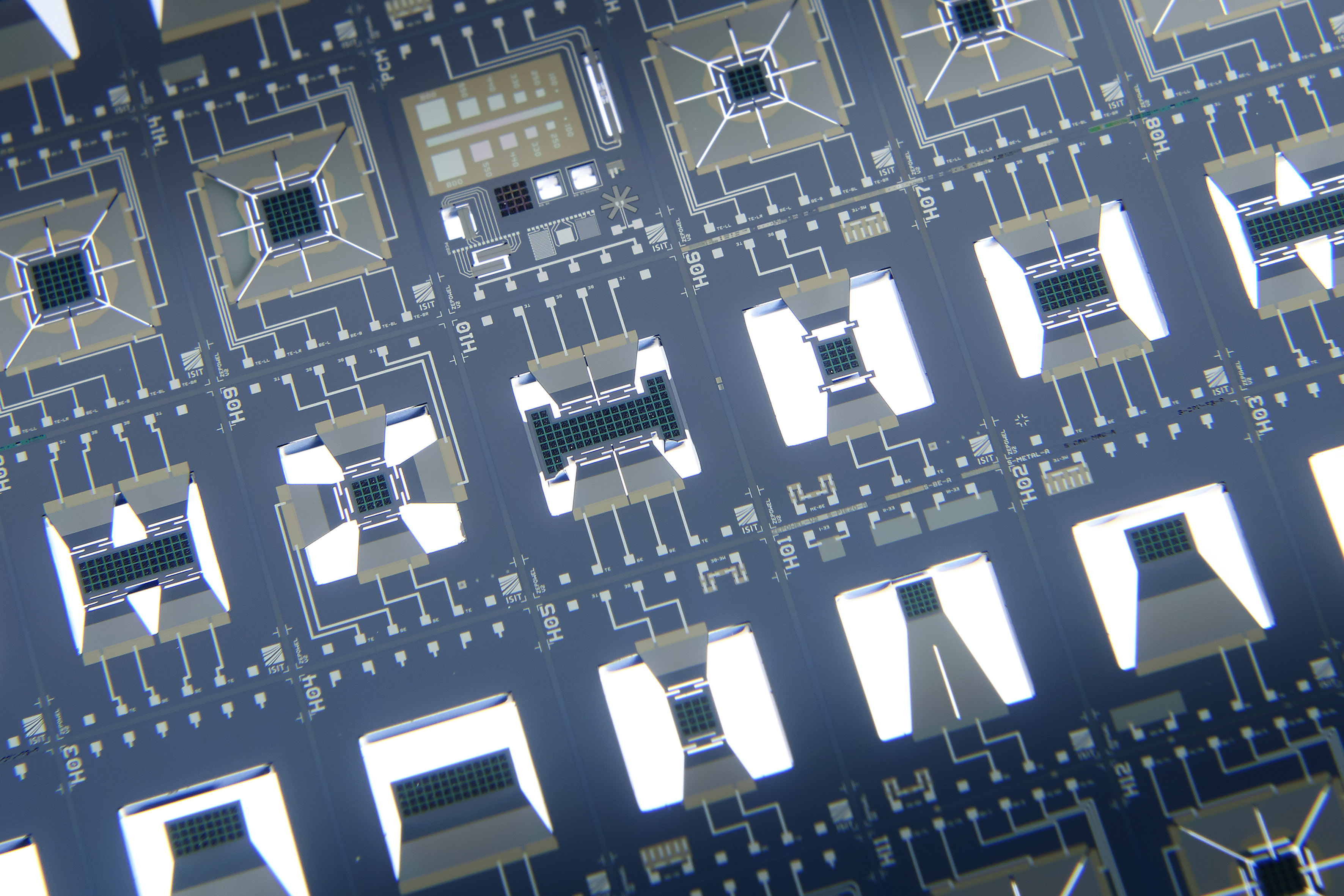

Am Fraunhofer ISIT hat man mit der PowderMEMS-Technologie eine Prozesstechnik entwickelt, die es erstmalig ermöglicht, mikrometergroße NdFeB-Magnete in den Halbleiter-Fertigungsprozess auf Waferebene direkt zu integrieren. Zudem ist der Prozess kompatibel mit allen gängigen Prozessschritten in der Mikroelektronik. Es werden zuvor geätzte Kavitäten im Trägermaterial mit einem NdFeB-Pulver verfüllt. Anschließend wird über Atomlagenabscheidung eine dünne Aluminiumoxidschicht um die einzelnen Partikel erzeugt. Die dünne Aluminiumoxidschicht verbindet die einzelnen Partikel und schützt diese gleichzeitig vor Umwelteinflüssen. Dank des stärkeren Mikromagneten sind nicht nur höhere Auslenkungen im Feder-Masse-System, sondern gleichzeitig auch komplexe Anregungsmöglichkeiten des Harvesters möglich. Rotations- und Translationsbewegungen werden mittels extern montierten Magneten in Energie umgewandelt.

Durch das Vorbeiführen des externen Magneten an dem Biegebalken wird er stark ausgelenkt. Bei ausreichend starker initialer Auslenkung und einem anschließenden abrupten Abklingen des Magnetfelds kommt es zum Nachschwingen des Biegebalkens in seiner Resonanzfrequenz. Bei niedrigen Frequenzen deutlich unterhalb der Resonanzfrequenz sind hohe Energieausbeuten erreichbar, was bei konventionellen Systemen nur schwierig umzusetzen ist. Leistungen von bis zu 80 µW bei etwa 50 Hz und mehr als 150 µW bei dem Betrieb in Resonanz wurden mit dem Harvester erzielt.

Darüber hinaus lässt sich der Harvester als ein Near-Zero-Power-Wake-Up-Receiver nutzen. Die Spannung reicht nach der Gleichrichtung aus, um einen extern betriebenen Mikrocontroller aufzuwecken. Entsprechend ist im Stand-by-Modus der Energieverbrauch gering und bewegt sich bei wenigen Pikoampere. Ein solches System erlaubt es, die Lebensdauer von elektronischen Geräten deutlich zu erhöhen, die längere Standzeiten zwischen ihrer eigentlichen Nutzung aufzeigen.

Die Spannung mit einem ASIC effizient umsetzen

Die vom Harvester generierte Wechselspannung wird vom Energiewandler-ASIC in eine Gleichspannung gewandelt, hochgesetzt und die Energie anschließend gespeichert. Ziel ist eine optimierte Leistungsanpassung zusammen mit der breitbandigen Eingangsspannung und einem maximalen Wirkungsgrad der Schaltung. Der ASIC basiert auf zwei vollintegrierten Wandlerkonzepten, die eine hocheffiziente Spannungsumsetzung ermöglichen. Für die Integration werden nur Transistoren und Kapazitäten verwendet, wobei auf Übertrager verzichtet wird. Die ASIC-Padstufen werden sowohl durch eine externe Spannung als auch durch die erzeugte Gleichrichterspannung versorgt. Das Design mit einer Fläche von 10 mm² wurde in einer kostengünstigen Bi-polar/CMOS-auf-SOI-Technologie mit 180 nm entworfen und per Multi-Projekt-Wafer-Run gefertigt. Im Block Negative-Halbwelle-Wandler der Variante NPCORE wird die negative und positive Hüllkurve aus den Eingangsspannungen erzeugt. Letztere liegt am Eingang der ersten Stufe des folgenden fünfstufigen Transistorgleichrichters an.

Einen Gesamtwirkungsgrad von 71 Prozent

Damit die effektive Schwellspannung gesenkt wird, werden die Bulkknoten der MOSFET-Transistoren mit dem jeweils niedrigsten oder höchsten Potenzial verbunden. Die gepufferte Ausgangsspannung der letzten Stufe wird über Schottky-Dioden an den Ausgang geführt. Der Gesamtwirkungsgrad der Variante NPCORE beträgt 71%. Es sind Ausgangsleistungen bis 70 µW möglich. Die entwickelten Schaltungskonzepte sind flexibel an unterschiedliche Harvestertypen, Spannungsbereiche und Ausgangslasten anpassbar und ermöglichen eine auf die jeweilige Applikation abgestimmte Energieumsetzung. Damit die vom Harvester bereitgestellte Energie gespeichert werden kann, wurde ein Mikroenergiespeicher entwickelt.

Homogen beschichten unter extremen Topologien

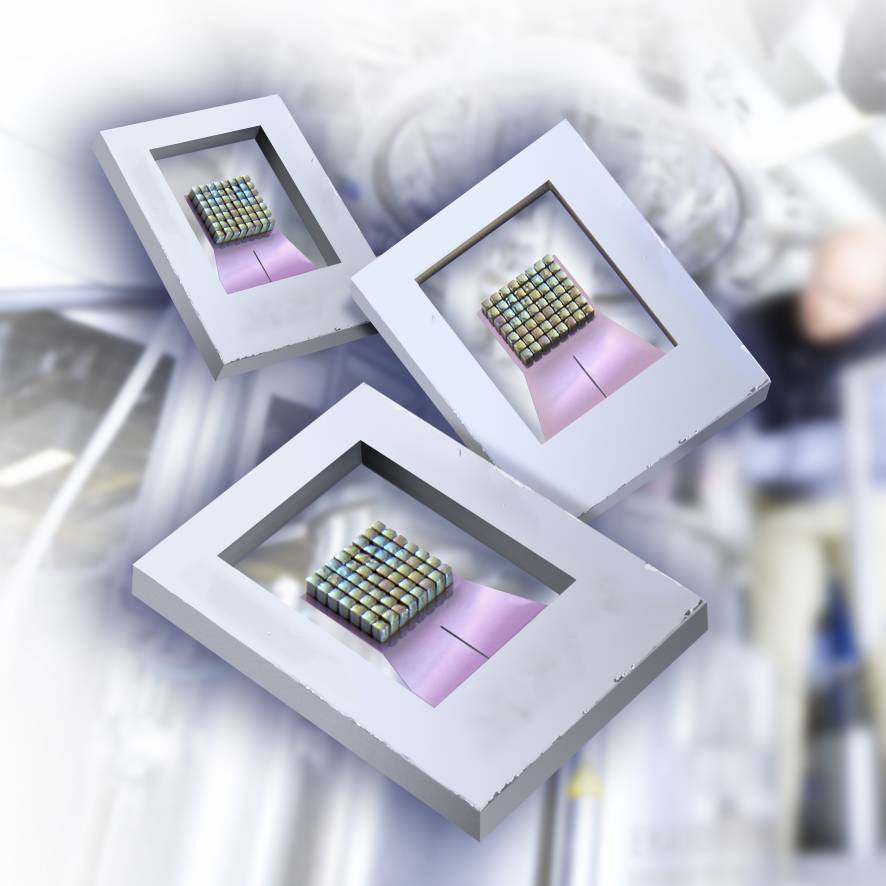

Neben der dielektrischen Schicht müssen die untere und obere Elektrode mit hoher Präzision in die Strukturen abgeschieden werden. Hier greift man auf die Atomlagenabscheidung zurück. Damit ist eine homogene Beschichtung selbst extremer Topologien möglich. Die hergestellten Kondensatoren haben eine Dicke von 50 µm sowie einer Kapazitätsdichte von rund 500 nF/mm². Der Einsatz von anti-ferroelektrischen (AFE) Dielektrika verdoppelt die Kapazität zu konventionellen Dielektrika. Erreicht wurden 800 nF/mm². Auf einem in der Mikroelektronik üblichen Substrat (Wafer mit 300 mm) finden rund 4.000 Bauelemente Platz. Die Kapazitäten werden anschließend automatisiert vereinzelt und in Vacuum-Release-Trays aufbewahrt.

Fraunhofer-Institut für Siliziumtechnologie

Fraunhofer-Institut für Siliziumtechnologie